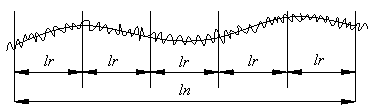

| Ra/μm | Rz/μm | RSm/μm | 标准取样长度lr/mm | 标准取样长度ln/mm |

| ≥0.006~0.02 | ≥0.025~0.1 | ≥0.013~0.04 | 0.08 | 0.4 |

| >0.02~0.1 | >0.1~0.5 | >0.04~0.13 | 0.25 | 1.25 |

| >0.1~2 | >0.5~10 | >0.13~0.4 | 0.8 | 4 |

| >2~10 | >10~50 | >0.4~1.3 | 2.5 | 12.5 |

| >10~80 | >50~200 | >1.3~4 | 8 | 40 |

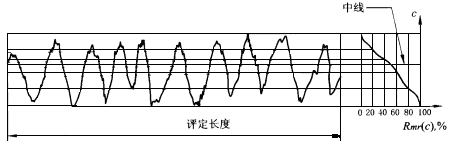

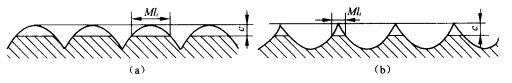

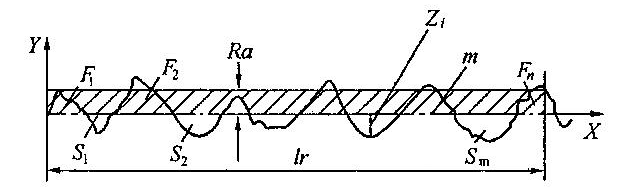

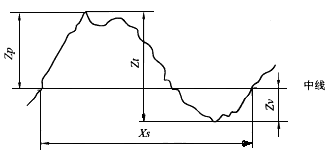

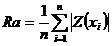

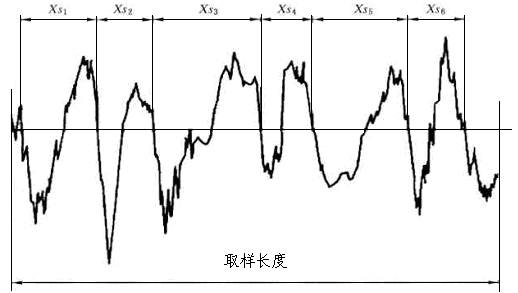

为最小。在轮廓图形上确定最小二乘中线的位置比较困难,可使用轮廓算术平均中线。轮廓算术平均中线是指在取样长度内,与轮廓走向一致,将轮廓划分为上、下两部分,且使上、下两部分面积相等的线,如图6.4所示。

为最小。在轮廓图形上确定最小二乘中线的位置比较困难,可使用轮廓算术平均中线。轮廓算术平均中线是指在取样长度内,与轮廓走向一致,将轮廓划分为上、下两部分,且使上、下两部分面积相等的线,如图6.4所示。

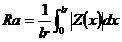

(6.1)

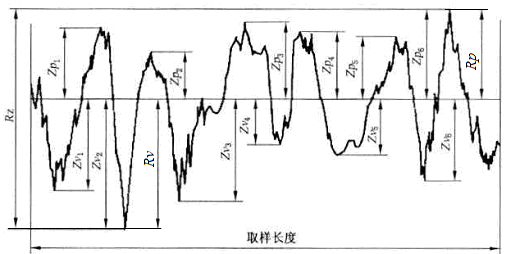

(6.1) (6.2)

(6.2)

、

、

是指在一个取样长度内,粗糙度轮廓上各点纵坐标值Z(x)(纵坐标值指被评定轮廓在任一位置上距X轴的高度)绝对值的算术平均值(见图6.4)。

是指在一个取样长度内,粗糙度轮廓上各点纵坐标值Z(x)(纵坐标值指被评定轮廓在任一位置上距X轴的高度)绝对值的算术平均值(见图6.4)。 (6.3)

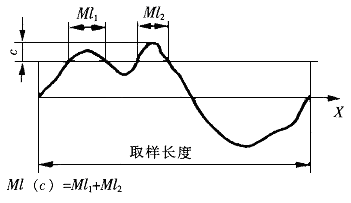

(6.3) (6.4)

(6.4)

(6.5)

(6.5) 曾用于表示“轮廓不平度的十点高度”。而现在使用中的一些表面粗糙度测量仪器大多测量的是本标准旧版本规定的

曾用于表示“轮廓不平度的十点高度”。而现在使用中的一些表面粗糙度测量仪器大多测量的是本标准旧版本规定的 参数。因此当使用现行的技术文件和图样时必须注意这一点,因为用不同类型的仪器按不同的定义计算所得到的结果其差别并不都是非常微小而可以忽略。

参数。因此当使用现行的技术文件和图样时必须注意这一点,因为用不同类型的仪器按不同的定义计算所得到的结果其差别并不都是非常微小而可以忽略。

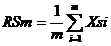

(6.6)

(6.6)

(6.7)

(6.7)